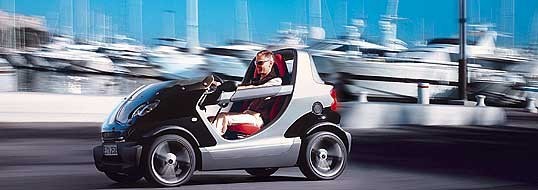

>> Der smart crossblade.

So offen das Design des smart crossblade auch erscheinen mag,

er wird nur einem erlesenen Kreis vorbehalten bleiben;

denn insgesamt wurde der ultimative Fun Cruiser nur 2.000-mal gebaut.

Also ein einzigartiges Sammlerstück mit grenzenlosem Fahrerlebnis!

Bertrandt setzt kompromissloses Fahrzeugkonzept um

Erst war es nur eine Vision, dann eine Idee und innerhalb von sechs Monaten ein echtes Auto – der smart crossblade! Aus der smart-Designstudie, die beim Genfer Autosalon 2001 vorgestellt und mit viel Lob und Begeisterung empfangen wurde, sollte ein Serienfahrzeug in limitierter Stückzahl entstehen. Das erste Angebot von Bertrandt beinhaltete eine Machbarkeitsstudie, um das weitere Vorgehen konkretisieren zu können. Es überzeugte die Verantwortlichen bei smart: Bertrandt wurde als Generalunternehmer für dieses Projekt ins Boot geholt.

Machbarkeitsstudie

Um eine große Planungssicherheit für nachfolgende Abläufe zu erhalten – und damit der Umsetzung ein Stück näher zu kommen – erstellte Bertrandt im ersten Schritt eine Machbarkeitsstudie. Eine große

Anzahl an Fragen konnte so frühzeitig geklärt werden. War dieses Projekt in der kurzen Zeit durchführbar? Das Auto steif, sicher, dicht? Schließlich sollte das Fahrzeug ohne Dach, Türen und

Windschutzscheibe auskommen. Aus welchen Teilen, in welchem Herstellungsverfahren sollte es gebaut werden? Und welche Lieferanten kamen für eine Zusammenarbeit in Frage?

Bertrandt beantwortete diese Fragen zu Beginn dieses anspruchsvollen Projektes:

2- und 3-D-Konzepte wurden erstellt, um die benötigten Teile, Herstellverfahren sowie die Lieferantenauswahl zu konkretisieren. Ebenso erfolgte bereits in dieser frühen Phase der Produktentwicklung

eine Festlegung der Terminschiene sowie aller involvierten Abteilungen und Ansprechpartner bei den beteiligten Unternehmen. Durch diese Vorgehensweise konnte die sportliche Zeitschiene – zwischen

Projektbeschluss und SOP lagen ganze sechs Monate – wie auch die betriebswirtschaftliche Machbarkeit gesichert werden. Einer erfolgreichen Realisierung des Projektes stand nichts mehr im Wege.

Claymodell und Außenhaut

Parallel zur Machbarkeitsstudie bauten die smart-Designer ein Claymodell auf. Bereits während dieser Arbeiten wurden bei Bertrandt aus ersten Abtastdaten Grobflächen konstruiert. Diese dienten als

Grundlage für erste technische Realisierungen der Außenhaut. Zu diesem Zeitpunkt, das heißt unmittelbar nach der Machbarkeitsstudie und zu Beginn der Entwicklung, zogen die smart-Designer ins

Bertrandt Technikum in Ehningen ein, um das Claymodell zu vollenden. Die räumliche Nähe vereinfachte die ohnehin gute Kommunikation zwischen den Konstrukteuren und Designern.

Optimierungsansätze, die die Konstrukteure auf Basis der Schnitte durch die Class-C-Flächen weiterleiteten, flossen sofort in das Claymodell ein. Als Ergebnis hatte dieses eine Außenhaut,

die intensiv alle Fertigungsaspekte berücksichtigte wie beispielsweise Fugenverläufe und die Lage von Bauteiltrennungen. Diese Vorgehensweise zog in späteren Entwicklungsphasen weniger Kompromisse

bezüglich der Herstellbarkeit nach sich. Die aus den endgültigen Abtastdaten des fertig gestellten Claymodells gewonnen Class-A-Flächen waren aufgrund der langjährigen Erfahrung der Straker

erstklassig. Auf Basis dieser Daten erfolgte in einem weiteren Schritt die Entwicklung der Bauteildaten mit allen Befestigungspunkten, Wandstärken und Flanschen.

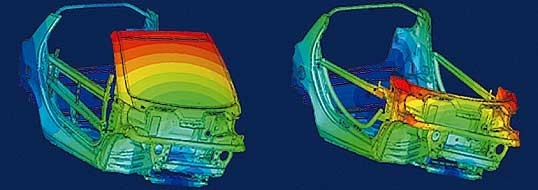

Digital Mock-Up, Steifigkeit und Berechnung

An einem Digital Mock-Up (DMU) des crossblade wurden parallel zur Entwicklung virtuelle Testläufe wie z. B. Kollisionsprüfungen und die Simulation von Fertigungs-Toleranzen durchgeführt, um

frühzeitig Optimierungen einfließen zu lassen. Das Digital Car diente hierbei als zentrale Schnittstelle aller an der Entwicklung beteiligten Bereiche, auf dessen Basis aktuelle Entwicklungsstadien,

Bauteilgewichte und Stücklisten erfasst wurden. Die Biege- und Torsionssteifigkeit beim crossblade sollte auf dem Niveau des Basisfahrzeugs, dem smart cabrio, liegen. Zwar wurde die vorhandene

Struktur des smart cabrio übernommen. Aufgrund des außergewöhnlichen Fahrzeugkonzeptes, das dem Gefühl nach grenzenloser Freiheit gerecht werden sollte, fehlten jedoch für die Struktur maßgebliche

Bauteile wie beispielsweise Türen und der Windschutzscheibenrahmen.

So errechnete und verglich Bertrandt für mehrere Alternativen die Torsions- und Biegesteifigkeit, um nachfolgend die beste Lösung auszuwählen. Auch das Crashverhalten wurde in enger Zusammenarbeit

mit dem Auftraggeber rechnerisch für den crossblade abgesichert. Als Ergebnis garantieren heute Verstärkungen entlang der Türausschnitte sowie hochgradig steife Türholme die Festigkeit und

Steifigkeit der Karosseriestruktur und damit auch die Sicherheit der Insassen.

Homologation

Im Bereich der für eine Zulassung zu erfüllenden Vorschriften waren einige Bauteile für die beteiligten Unternehmen Neuland. Welche Anforderungen hat der TÜV beispielsweise an eine nicht vorhandene

Tür? Gemeinsam mit smart, den Kollegen vom Kraftfahrzeugbundesamt und dem TÜV erörterten die Bertrandt-Fachleute, welche Vorschriften zu erfüllen und gleichzeitig sinnvoll sind. Hierbei verlangten

das Windshield und der Türbalken geradezu Detektivarbeit, um die passenden Vorschriften, Verordnungen und Zulassungsbestimmungen zu identifizieren. Auch aus der Zulassung des Außenspiegels, einem

bauartgenehmigungspflichtigen Bauteil, ergaben sich spannende Diskussionen, die in gemeinsamer Detailarbeit gelöst werden konnten. Heute ist Bertrandt Hersteller des Spiegelsystems.

Interieur

Die Freiheit des Motorradfahrens spiegelt sich in der Offenheit des smart crossblade. Diese setzt jedoch gleichzeitig voraus, dass das Fahrzeug absolut wasserfest sein muss. Denn auch ohne Dach

sollte der smart crossblade heftigen Regenschauern die Stirn bieten können. So stellte die Wasserdichtigkeit alle Projektbeteiligten vor eine große Aufgabe. Nicht nur die Sitzbezüge mussten

wassertauglich designed und gefertigt werden – der wasserfeste Bezugsstoff wurde speziell für den crossblade hergestellt, die Sitze erhielten eigene Wasserabläufe.

Auch für die komplette Elektrik und Elektronik musste durch intelligente Maßnahmen sichergestellt werden, dass diese bei Wind und Wetter verlässlich funktioniert. Die Lösung der Ingenieure ließ sich

sehen. In der Testphase trotzte der crossblade den monsunartigen Regengüssen, denen er in mehreren Versuchsläufen ausgesetzt wurde.

Versuch und Erprobung

Ein strammes Prüfprogramm wurde während der Entwicklung von und bei Bertrandt mit dem crossblade ausgeführt und aufwendig dokumentiert. Besonders wichtig war hier die Überprüfung aller neu

entwickelten Bauteile und Systeme. Schließlich sollte alles ein Fahrzeugleben lang zuverlässig funktionieren. Nach den Spezifikationen des Kundens sowie den gesetzlich vorgeschriebenen Anforderungen

durchlief der crossblade alle Erprobungen, die innerhalb einer Gesamtfahrzeugentwicklung bezüglich der Funktion und Lebensdauer anfallen. Hierzu gehören Komponenten- und Funktionstests,

Dauerlauferprobungen, Betriebsfestigkeits- und Umweltsimulationen wie Klimawechselprüfungen, Erprobungen zum Kopfaufprall und Airbag sowie Stand- und Schlittenversuche.

Für die Dauererprobung des Türbalkens wurde zum Beispiel ein spezieller Prüfstand entwickelt und gebaut. Bei den unterschiedlichen Umweltsimulationsprüfungen mussten die für den crossblade neu

entwickelten Teile ihre Funktionssicherheit beweisen: Türbalken mussten sich jederzeit problemlos öffnen und schließen lassen, Kunststoffteile durften sich nicht verformen, Sitzbezüge auch unter

heftiger Sonneneinstrahlung nicht ausbleichen. Um die Parameter zu den Fahrwiderständen zu bestimmen, die für die Zulassung wichtige Abgas- und Verbrauchswerte aufzeigen, nahm Bertrandt

Ausrollversuche vor. Crashtests führten smart und Bertrandt in Zusammenarbeit mit dem TÜV durch, um die vorher simulierten Ergebnisse zu überprüfen und die Anforderungen der Homologation zu erfüllen.

Abschließend musste der crossblade in einer Sommerklausurerprobung in Laredo/USA zeigen, dass er auch nach tausenden gefahrenen Kilometern noch einwandfrei funktionierte und ansprechend aussah. Hier

waren zwei Bertrandt-Mitarbeiter vor Ort, um smart bei letzten Modifikationen am Fahrzeug zu unterstützen.

Prototypenbau und Fahrzeugbau

Insgesamt zwölf Fahrzeuge, so genannte Erprobungsträger, entstanden bei Bertrandt vor dem eigentlichen Serienanlauf. Durch gezieltes Frontloading zog das Bertrandt-Team alle Register, um beim

späteren Werkzeugbau zusätzliche Korrekturschleifen zu vermeiden. Der verstärkte Einsatz von Lasersinterteilen (SLS), wie beispielsweise 1:1 Anschauungsmodellen bei kleineren und 1:4 Modellen bei

größeren Bauteilen, sicherte frühzeitig Form, Funktion und damit auch Kosten ab. Iterationsschleifen waren durch diese Vorgehensweise innerhalb weniger Tage möglich. So erfolgte der

zulassungsrelevante Versuch zur Überprüfung des von Bertrandt entwickelten und gefertigten Außenspiegels auf Basis eines am crossblade befestigten SLS-Außenspiegelfußes. Erst danach schloss sich die

Werkzeugherstellung für das Spritzgussverfahren an. Größere Teile wie die Bodenwanne wurden in SLS als 1:4 Modell gesintert, nach Prüfung 1:1 gefräst und auf Basis dieses Fräsmodells ein

Gießharzwerkzeug erstellt.

Aus den verschiedenen Rapid Prototyping und Rapid Tooling-Techniken wählte Bertrandt in Hinblick auf die Herstellungsverfahren der Bauteile die jeweils Passenden aus. So wird der vordere Kotflügel

beispielsweise in einem Aluwerkzeug als RRIM-Kunststoffteil hergestellt. Dieses Verfahren stellte das Beste für die geforderte, sehr hohe Oberflächenqualität dar. Aus allen Teilen ein Auto

zusammenzufügen lag in der Verantwortung des Fahrzeugbaus, der die Erprobungsträger montierte. Die Zeitschiene hierfür war aufgrund des näher rückenden Messebeginns in Genf sowie des anstehenden

SOP-Termins enorm knapp.

Im Fahrzeugbau gaben die Kollegen der drei Bereiche Rohbau/Montage, Hilfs- und Betriebsmittel sowie Automatisierungstechnik nochmals Gas. Sie erstellten Hilfsvorrichtungen für den Zusammenbau sowie

eine Montageuntersuchung am ersten Fahrzeug. Da es sich bei den Bauteilen um Prototypteile handelte, erfolgten an dieser Stelle letzte Anpassungen. Unter anderem ermöglichten Füge-Techniken wie

Kleben, Nieten und Schrauben bei den Modifizierungsarbeiten eine leichte Demontage und Optimierung der Teile. Parallel bauten die Kollegen das Messefahrzeug auf, in das bereits die Änderungen aus der

Montageuntersuchung des ersten Erprobungsträgers einflossen. Aufgrund der hohen Motivation und Leistung aller Mitarbeiter konnte der erste Meilenstein mit einem herausragenden Ergebnis abgeschlossen

werden: das Fahrzeug für den Genfer Automobilsalon präsentierte sich in einwandfreier Qualität.

Fertigungsplanung, Logistik und Produktion

Bevor es an die endgültige Manufaktur des crossblade ging, erstellten die Kollegen von Bertrandt und Binz eine Montageplanung. Hierbei legten sie fest, welche Anordnung der einzelnen Stationen für

einen effizienten Fertigungsablauf sinnvoll ist. Im Bereich der Logistik war Bertrandt dafür verantwortlich, dass die von verschiedenen Lieferanten gefertigten mehrere hundert Einzelteile alle

zusammen passten und zeitgenau angeliefert wurden. Dazu zählte auch das Werkzeugcontrolling, die Überwachung der Werkzeugherstellung, die Erfassung benötigter Bauteile sowie die Koordination des

Zusammenbaus ganzer Baugruppen – einschließlich der Sicherstellung der Kleinserienfertigung beim Partner Binz. Hier wurde und wird der smart crossblade in einer limitierten Stückzahl von 2000

Exemplaren montiert.

Fazit

Der smart crossblade war ein Projekt, das die Beteiligten in Atem gehalten hat: aufregend und außergewöhnlich. Viele Aspekte außerhalb einer normalen Entwicklung haben den Bertrandt-Mitarbeitern

Einblicke in neue Bereiche gewährt, wie beispielsweise Zulassungen beim Kraftfahrzeugbundesamt durchzuführen. Erstmalig trat Bertrandt beim smart crossblade als Generalunternehmer auf und übernahm

die Verantwortung für Entwicklung und Produktion eines Fahrzeugs. Bertrandt bedankt sich bei den Kolleginnen und Kollegen von smart und allen beteiligten Partnern für die gute Zusammenarbeit und

freut sich auf weitere gemeinsame Projekte.

Wasserfest: Das Interieur

Viele werden ihn kennen, manche schon live gesehen, aber die wenigsten ihn gefahren haben. Die Rede ist vom Kleinstwagen smart crossblade. Als Generalunternehmer für die Smart GmbH hat die Bertrandt

AG dieses Spaß-Fahrzeug in nur sechs Monaten entwickelt und dei streng limitierte Kleinserie von 2000 Stück mit dem Produktionspartner Binz auch gefertigt.

Das Spaß-Fahrzeug mit Fahrtwind pur, der smart crossblade, basiert auf dem smart Cabrio, das aber mit einem komplett neuen Exterieur und vielen Veränderungen im Interieur sein Outfit bekam. Die

Umgestaltungen im Interieur des crossblade resultierten aus dem außergewöhnlichen Konzept des Fahrzeugs, das kein Dach, kein Verdeck, keine Scheiben und keine Türen aufweist. Dieses Konzept

erforderte nicht zuletzt wegen der in verschiedenen Formen auftretenden Feuchtigkeit wie Regen, Tau und ähnlichem besondere Modifikationen des Interieurs. Für das Entwicklungsteam war es eine

Herausforderung, den Innenraum so anzupassen, dass das Fahrzeug auch einen Regenschauer schadlos übersteht. Um ein Cabriolet in ein "halbes U-Boot" umzuwandeln, mussten zuerst kritische Stellen

identifiziert werden, an denen Wasser zum Beispiel elektronische Systeme beeinträchtigen oder schädigen könnte. Des Weiteren war Stauwasser in Ablageflächen beziehungsweise vertieften Bereichen zu

vermeiden. Ein durchdachtes Wassermanagement wurde in Form von Abläufen, Abdichtungen und Blindstopfen entwickelt.

WASSER IN DIE RICHTIGEN BAHNEN LENKEN

Das Fahrzeug erhielt zur Aufnahme und für den gezielten Abfluss von Wasser eine tiefgezogene Bodenwanne mit entsprechenden Ablaufschläuchen. Im Bereich der Sitzbefestigungen ist die Bodenwanne

ausgespart und nachträglich mit Dichtungsmasse abgedichtet worden. Im Kraftfluss dieser sicherheitsrelevanten Verschraubung darf sich kein Kunststoffbauteil befinden, weil ansonsten der Kunststoff

bei der hohen Flächenpressung nachgeben und sich die Verschraubung lösen würde. Bei der Auswahl des Bezuges für die Sitze und die Instrumententafel waren Ästhetik und technische Anforderungen zu

berücksichtigen. Ein wasserdichtes Material mit gewünschtem Design, UV-Stabilität sowie geforderter Flammschutzausrüstung wurde identifiziert und speziell für diese Kleinserie produziert. Mit diesem

"Bezugsstoff" verkleidete man auch das Handbremshebelelement bis an die Bodenwanne. Dieser Überzug und ein stabilisierender Rahmen wurden mit Dichtmasse verklebt und mit der Wanne verklipst. An und

unter der Instrumententafel befinden sich zum größten Teil Kabelverbindungen und elektronische Bauteile, die besonders wassergeschützt werden mussten. Die Schalter und Bedienelemente, die sich beim

smart Cabrio nach oben orientieren, wurden an Positionen verlagert, die dem direkten Regen weniger ausgesetzt sind. Obwohl der cossblade jeden Regenschauer gut aushält, besteht die Möglichkeit, das

Fahrzeug im Parkbetrieb mit einer Persenning abzudecken. Diese findet der Crossblade-Fahrer im Kofferraum verstaut und stülpt sie von dort über.Wie ein gutes Zwei-Mann-Zelt hat die Persenning ein

Gestänge, um die Form der Überdachung und somit den Wasserablauf und den Schutz vor Staub und Schmutz zu gewährleisten.

NEUES KONZEPT - NEUE ANFORDERUNGEN

Abgesehen vom fehlenden Dach kommt dieser außergewöhnliche Fahrzeugtyp auch ohne eine Frontscheibe aus. An deren Stelle ist ein Windabweiser vorhanden, so dass der Scheibenwischer samt

Betätigungshebel entfiel. Um die freigewordenen Öffnungen zu schließen, mussten in Zusammenarbeit mit den Designern von Smart neue Bauteile gestaltet und entwickelt werden. Im Bereich des Cockpits

waren daher ebenfalls umfangreiche Veränderungen erforderlich. Als Beispiel sei hier die Mittelkonsole genannt, an der zahlreiche Bauteile weggefallen sind oder umgestaltet werden mussten. Der

Ausströmer für die Frischluftversorgung wurde überflüssig und zur Ablage umkonstruiert,weil im Innern des crossblade kein Mangel an Frischluft herrscht. Jedoch blieb das Gebläse in seiner Funktion

bestehen. An kühlen Tagen ist ein warmer Luftstrom im Fußraum angenehm, und zudem dient ein gewisser Anteil der angewärmten Luft zum Trocknen der Instrumententafel. Der Gebläseschalter und der

Warnblinkerschalter zogen an eine regengeschütztere Lage um und bekamen beide ein neues Design. Um den Wassereintritt an der Öffnung des Heizschiebers so gering wie möglich zu halten, war es nötig,

den Spalt mit einer Dichtlippe zu schützen. Für die Lösung kam aufgrund des dauerhaften, elastischen Rückverformungsverhaltens nur ein Elastomer wie Gummi als Werkstoff in Frage.Die

Heizschieberblende wandelte sich in ein Zwei-Komponenten- Bauteil, um dem Schutz vor Wasser sowie den Designansprüchen gerecht zu werden. Nach endgültiger Festlegung der Befestigungskonzepte,

fertigte Bertrandt Spritzgießwerkzeuge an und produzierte alle Spritzgussteile im Haus.

WER GUT DICHTET, DER GUT FÄHRT

Des Weiteren waren im Cockpit umfassende Abdichtmaßnahmen erforderlich, um elektronische Systeme vor dem Eindringen von Wasser zu schützen. Beispielsweise durfte das empfindliche Airbagsystem nicht

mit Wasser in Berührung kommen. Direkt unter der Mittelkonsole befindet sich das Airbag-Steuergerät, das im crossblade geschützt in eine antistatische Folie eingepackt ist und so den Wassertropfen

Stand hält. Doch damit das Wasser erst gar nicht soweit kommen kann, wurde auf die Instrumententafel eine Dichtung aufgeklebt, die rund um die Mittelkonsole eine Barriere bildet und die das Wasser

links und rechts ablaufen lässt. Dieses Prinzip wurde von den Abdichtmaßnahmen am Kombiinstrument übernommen. Hier darf keine feste Verbindung zwischen Abdeckung und Instrumententafel bestehen.Wenn

beim Crash das Lenkrad aus dem Gefahrenbereich abtaucht, darf das Kombiinstrument diese Bewegung in keiner Weise beeinträchtigen, sondern muss frei über die Instrumententafel hinweg gleiten können.

Teilaufbauten der Instrumententafel, bestehend aus Prototypenteilen, sind in den unterschiedlichen Entwicklungsphasen beregnet worden. Neben der Erprobung des Abdichtungs- und Ablaufsystems war es

wichtig zu prüfen, wie sich die Airbags nach der Beregnung entfalten. Um einen Wassereintritt beim Fahrerairbag zu vermeiden, wurde eine Airbag-Schutzhülle konzipiert, die bei Regen über das Lenkrad

gestülpt wird. Die Schutzhülle ist mit einer Sollbruchstelle ausgestattet, damit sich der Airbag auch im "verhüllten" Zustand richtig entfalten kann. Alle Abdichtmaßnahmen wurden im Zusammenspiel von

Entwicklung, Konstruktion, Prototypenbau und Versuch kurzfristig überprüft und umgesetzt.

VERSUCHE ZU KLIMAWECHSEL UND SONNENSIMULATION

Zahlreiche Versuche gab es auch bei der Klimawechselprüfung und der Sonnensimulation. Hier mussten alle Interieurteile zur visuellen Beurteilung des Aussehens sowie der Kontur-, Farb- und

Glanzänderung beziehungsweise der UV-Beständigkeit zur Bewertung vorliegen.Die Kopfaufprallpads, die sich hinter Fahrer- und Beifahrersitz im Überrollbügel befinden, unterlagen ebenso dieser

Prüfung.Wegen der nahen Sitzposition zum Überrollbügel wählte man Schaumpads aus, um im Falle eines Crashs den Aufprall des Hinterkopfes großer Passagiere zu dämpfen. Die geometrischen Vorgaben des

Designs schränkten die Auswahl geeigneter Schaumsysteme ein. So wurden an einem Teilaufbau Versuche in Anlehnung an die Richtlinie ECE-R 21 durchgeführt, bei denen eine Kugel an einem Pendel gegen

die Pads schwingt, um die Eigenschaften des Schaums zum Erreichen der Anforderungen zu prüfen und festzulegen.Weitere Aufprallversuche erfolgten an der Mittelkonsole. In diesem Bereich mussten bei

allen modifizierten Bauteilen die behördlich vorgeschriebenen Mindestradien eingehalten werden. Trotz aller Änderungsmaßnahmen speziell im Innenraum blieb der Charakter eines typischen Fahrzeugs aus

dem Hause Smart erhalten.So bestehen etwa Sitze, Instrumententafel und Kombiinstrument in ihrer Form weiter. Diese wurden aber im Detail so verändert, dass sie den neuen Anforderungen entsprachen.

Darüber hinaus trägt der Crossblade, ohne Dach und nur mit Türbalken als Seitenschutz, sein ganz eigenes Gesicht. So individuell dieses Fahrzeug ist, so speziell waren auch die Modifikationen,

basierend auf dem Smart cabrio - eine einzigartige Herausforderung für ein Entwicklungsteam. In sehr kurzer Zeit hat Bertrandt gemeinsam mit smart und seinen Projektpartnern aus einer Designstudie

ein Fahrzeug entwickelt, das den hohen Sicherheitsstandards von smart stand hält und einen sehr hohen Spaßfaktor mit sich bringt. Zudem konnte in dem Sechs-Monats- Projekt mit dem Partner Binz GmbH

& Co. in Lorch bei Schwäbisch Gmünd auch die Produktionsplanung und die letztendliche Fertigung dieses Fahrzeugs, für einen Entwicklungsdienstleister wie Bertrandt noch ungewöhnlich, erfolgreich

und schnell realisiert werden. Jeder der einmal das Glück hat, in einem crossblade zu fahren, wird sich gern daran erinnern, auch dann, wenn es einmal regnen sollte.

Innovationspreis 2002

Firmenpreis – Karosserie-Vollauskleidung „smart crossblade“

Erstmals in der Entwicklung von Polyurethan-Karosserieteilen wurde mit den PURbodyparts für den smart crossblade serienmäßig nahezu die gesamte Karosserie mit anspruchsvollen Anforderungen an Design,

Form und Eigenschaften im Automobilbau verwirklicht. In einer kurzen Entwicklungszeit von 6 Monaten wurden von den Stoßfängern über die Frontpartie bis hin zum Überrollbügel die Teile zur Serienreife

gebracht. Dabei wurden mehrere Schaumsysteme mit unterschiedlichen Eigenschaften wie z. B. die Wärmeformbeständigkeit bis ca. 135 °C zu Elementen verbunden.

Preisträger: Almotex Paul Zeitler GmbH & Co KG, Deizisau

(Systementwickler: Bertrandt Technikum GmbH)

DEN NACHWUCHS FÖRDERN – INNOVATIONEN VORANTREIBEN

Fachverband Schaumkunststoffe – FSK e. V.

König Komfort- und Rennsitze GmbH, Ilsfeld

Teileentwicklung und Serienlieferung in Zusammenarbeit mit der Firma Bertrandt

Sitzbezüge mit Wasserablauf, Bezug der Instrumententafel mit Wasserabläufen, Bezug der Kopfaufprall - Pads, Persenning, Armauflagen, Lenkradabdeckung mit Airbagnaht, Abdeckung für Radiokonsole und

Handbremshebelsack.